Наклонные датчики, состоящие из одноэлементного датчика и призмы, нашли широкое применение в ультразвуковом неразрушающем тестировании. Обычно, наклонные датчики используются для инспекторских проверок и выявления дефектов, расположенных перпендикулярно поверхности металлических пластин, труб, заготовок и ковки, а так же элементов конструкций и установок. Далее Вы найдете краткое изложение теоретических основ тестирования с помощью наклонных датчиков, содержащее комментарии и подсказки пользователю.

Почему используются наклонные датчики

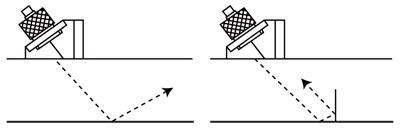

Трещины и другие разрывы, перпендикулярные или наклонные по отношению к поверхности тестового образца, обычно не определяются при прямой передаче звука в материал из-за положения дефекта и звуковой волны. Перпендикулярные трещины практически не отражают звуковую волну при прямой подаче звука в материал, так как волна встречает переднюю кромку дефекта, которая значительно меньше длины волны, а наклонные трещины могут не отразить волну в направлении датчика. Дефекты подобного рода могут возникнуть в таких важных объектах, как сварные швы и конструкционные металлы. Наклонные датчики передают сигнал под нужным углом к поверхности. Перпендикулярная трещина отражает звуковую волну, которая попадет в угловой приемник. Траектория движения волны отражена на рисунке.

Наклонный звуковой сигнал обладает высокой чувствительностью по отношению к трещинам, перпендикулярным дальней поверхности тестового образца (первый шаг тестирования) или, после отражения от дальней поверхности, к трещинам перпендикулярным стыку поверхностей (второй шаг тестирования). Различные углы направления сигнала и положения датчика используются для обнаружения дефектов различных типов и геометрии.

Принцип работы – Закон Снеллиуса

Звуковая волна ультразвуковых частот прямолинейна, и поэтому используемые в дефектоскопии сигналы легко определяются. В ситуации, когда звуковая волна отражается от поверхности материала, угол отражения равен углу падения. Волна, подающая под прямым углом, прямолинейно отразится назад. При падении волны под углом, она отразится под тем же углом.

Звуковая волна, передающаяся из одного материала в другой, искажается в соответствии с законом отражения Снеллиуса. Искажение начинается при прохождении звуковой волны (или любой другой волной) через границу двух материалов с разной скоростью распространения звука в них. Волна, проходящая прямо, продолжит свое прямолинейное движение, но волна, входящая в материал под углом, будет искривлена в соответствии с формулой:

Sin θ1 V1

---------- = -----

Sin θ2 V2

где

θ1 = Угол падения в первый материал

θ2 = Угол отражения во втором материале

V1 = скорость звука в первом материале

V2 = скорость звука во втором материале

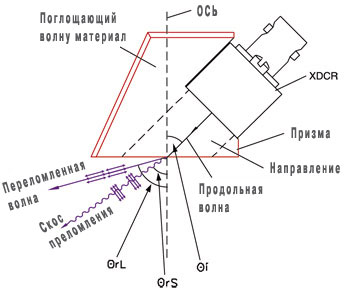

Типичные наклонные датчики используют волновое преобразование и закон Снеллиуса для генерации поперечной волны под определенным углом (обычно 30, 45, 60 или 70 градусов). При увеличении угла падения продольной волны, увеличивающаяся часть звуковой энергии во втором материале превращается в поперечную волну. Если угол достаточно велик, то вся звуковая энергия во втором материале будет передаваться в виде поперечной волны. Существует два преимущества в использовании стандартных наклонных датчиков для конверсии. Во-первых, наклонные датчики эффективнее передают энергию для генерации поперечной волны в стали и схожих материалах при случайных углах падения. Во-вторых, при уменьшении звуковой волны становится возможным определение дефектов меньших размеров, а при одной и той же частоте длина поперечной волны составляет примерно 60% длины соответствующей продольной волны.

Стандартные призмы изготавливаются из единого куска обработанного пластика. Призмы Accupath фирмы Panametrics-NDT состоят из нескольких материалов. Используемая для оптимизации звукопередачи вставка чистого пластика окружена структурным материалом, который выбирается исходя из характеристик демпфирования и прочности, включая сопротивляемость износу и соотношению “сигнал/шум”.

Типичный наклонный датчик

Все стандартные призмы работают с поперечной волной. В некоторых специальных измерениях, необходимо применение призм, генерирующих продольные или поверхностные волны. Призмы продольных волн иногда используются в крупнозернистых материалах для снижения уровня помех, вызванных рассеиванием сигнала. Но в этом случае, одновременно снижается чувствительность к разрывам маленького размера. Призмы поверхностных волн используются для исследования трещин на поверхности материала.

Выбор правильного наклонного датчика

В большинстве случаев дефектоскопист руководствуется документацией методики проведения исследования, в которой указан тип призмы и датчик. Параметры, влияющие на выбор датчика, включают не только угол волны, генерируемой призмой, но так же частоту датчика и размер элемента. Оптимально подобранный датчик должен быть отрегулирован в соответствии с геометрией тестового образца и предполагаемым направлением разрывов. Частота работы датчика влияет на глубину проникновения и разрешающую способность. При увеличении частоты, уменьшается глубина распространения волны, но увеличивается разрешающая возможность прибора к определению небольших дефектов. При снижении частоты датчика, глубина распространения волны увеличивается, но снижается разрешающая способность прибора. Таким же образом, больший размер элемента может сократить время тестирования, увеличивая площадь покрытия, но одновременно уменьшится амплитуда отраженных от небольших разрывов эхосигналов. Элемент меньшего размера увеличит амплитуду отражения от небольших дефектов, но увеличится время проведения исследования из-за маленькой площади покрытия. Данные факторы должны быть сбалансированы в любом измерении на основании технических требований.

Некоторые специальные рекомендации по использованию наклонных датчиков Вы можете найти в ASTM стандарт E-164, "Стандартная Методика Тестирования Сварных Соединений" и в разделе 6 Структурированного Сварочного Кодекса AWS –Американского Общества Сварщиков. Несмотря на то, что оба данных документа являются нормативными для инспектирования сварных швов, основные принципы, описанные в них справедливы для других исследований металлических изделий на предмет трещин и схожих дефектов. Практически во всех исследованиях перед проведением тестирования требуется проверка таких основных параметров, как чувствительность, смещение нуля, точка вхождения луча и угол отражения, которая проводится с помощью тестового блока IIW или схожих контрольных стандартов.

В случаях, когда порядок проведения тестирования не оговорен техническим условием или другим документом, выбор наклонного датчика определяется инспектором, исходя из его опыта и знаний соответствующей технической документации. Соответствующие нормативные документы позволяют инспектору выбрать комбинацию датчика и призмы, которая обеспечит получение наиболее точного показания для текущего исследования.

Иногда, для удобства используются цельные наклонные датчики (объединенный датчик/ призма). Датчики с защелкой делают процедуру измерений более удобными, но без оказания какого-либо эффекта функционального характера.

Тестирование отличных от стали материалов

Стандартные призмы фирмы Panametrics-NDT и других поставщиков предназначены для генерирования поперечной волны в стали с определенным углом и скоростью распространения волны в 3,250 m/S или 0.1280 in/uS. Так как угол отражения зависит от скорости звука в веществе, то предназначенные для замеров в стали призмы генерируют различные углы отражения в других материалах. Для измерений в алюминии выпускаются специальные датчики. Специальные призмы для других материалов должны выбираться для каждого случая отдельно.

В противном случае, угол отражения, который будет сгенерирован стандартной (стальной) призмой в другом материале, может быть рассчитан на основе закона Снеллиула по следующей формуле:

Sin θ1 V1

--------- = ------

Sin θ2 V2

где

θ1 = нормальный угол призмы

θ2 = угол отражения в тестовом материале

V1 = скорость распространения поперечной волны в стали (3,250 m/S или 0.1280 in/uS)

V2 = скорость распространения поперечной волны в тестовом материале

При работе с такими материалами как пластик или керамика, скорость распространения волны в которых значительно отличается от скорости звука в стали, отраженная волна может стать не поперечной. В пластике с низкой скоростью распространения звука, отраженная волна будет продольной. Именно скорость продольной волны в пластике должна использоваться в качестве переменной V2 при вычислении угла отражения. В керамике скорость распространения волны высока, и большинство волн будет превращаться в поверхностные волны. За помощью в выборе призмы для неметаллических материалов, обратитесь в Panametrics-NDT.

Изогнутые призмы

Изогнутые призмы, рекомендованные для тестирования труб малых диаметров, обеспечивают оптимальное сцепление для передачи волны. При увеличении искривления, пропорционально уменьшается поверхность контакта призмы с тестовым материалом, что, в свою очередь, уменьшает звуковую энергию на входе и выходе, а так же увеличивает количество отраженных от слоя контактной жидкости посторонних сигналов. Изогнутые призмы представлены в четырех вариантах:

Руководство по Ультразвуковому Исследованию Сварных Соединений рекомендует использовать датчики с изогнутыми призмами при зазоре между призмой и тестовой поверхностью более (приблизительно 0.020 дюйма). Согласно данному предписанию, датчики с изогнутыми призмами должны использоваться в случае, когда радиус детали менее квадрата линейного размера призмы (длины или ширины), деленного на четыре:

W2

R < ------

4

где

R = радиус тестовой поверхности

W = ширина призмы при тестировании по оси, длина призмы при тестировании по окружности

Естественно, применение датчика с меньшей призмой, если это допустимо по условиям проведения проверки, улучшит соединение с искривленной тестовой поверхностью. На практике, прилегание датчика к поверхности материала должно достигаться всякий раз при снижении интенсивности сигнала или увеличении отраженных от слоя контактной жидкости сигналов до уровня, когда они мешают инспектору получать точные показания.

Для любой призмы существует минимальный радиус кривизны в каждом из четырех направлений, основанное на количестве материала призмы, которое можно передвинуть без ухудшения работы датчика. Детальную информацию по данной теме Вы можете получить в Panametrics-NDT.

Сфокусированные наклонные раздельно-совмещенные датчики

Подавляющее большинство наклонных датчиков используют единичный элемент – несфокусированный датчик. Тем не менее, при тестировании материалов с высоким уровнем затухания или рассеивания сигналов, таких как крупнозернистая нержавеющая литая сталь, лучше использовать наклонные раздельно-совмещенные датчики. Из-за разделения передающего и принимающего элемента, наклонные раздельно-совмещенные датчики могут использоваться при большей энергии возбуждения. При этом не возникают проблемы с гашением сигнала или помехами призмы. Фокусировка позволяет достигнуть большей концентрации звуковой энергии на определенной глубине тестового образца, что увеличивает чувствительность к неоднородностям на этом участке. Обратитесь в фирму Panametrics-NDT для получения детальной информации о сфокусированных наклонных раздельно-совмещенных датчиках.

Высокотемпературные призмы

Стандартные наклонные датчики предназначены для использования при нормальных температурах материала. В случаях, когда тестирование должно проводиться на горячих материалах, необходимо использовать специальные призмы. Некоторые высокотемпературные призмы выдерживают быстрый контакт с поверхностями при температуре до 480° C или 900° F. Тем не менее, обратите особое внимание на траекторию движения волны, сгенерированной высокотемпературной призмой. При увеличении температуры призмы снижается скорость звука в ней, и, соответственно, увеличивается угол отражения в металлах. Что касается конкретных измерений, угол отражения должен быть определен при актуальной температуре измерения. На практике же, термические изменения в ходе тестирования затрудняют определение реального угла отражения.